- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

摘要:本文聚焦中车焊接构件供应链质量问题,在分析全球及中国轨道交通行业发展背景的基础上,凸显供应链质量管理的重要性。通过整合近20年供应链质量数据,采用多元回归分析和面板数据模型开展实证研究,明确各因素与焊接构件质量的内在联系,并提出针对性质量提升建议。研究结果对提升中车焊接构件质量、推动轨道交通装备制造业高质量发展具有重要价值。

关键词:中车;焊接构件;供应链质量;影响因素;提升建议

一、研究背景与意义

1.研究背景

伴随全球城市化进程加速,交通拥堵问题日益凸显。轨道交通凭借其高效、环保与大运量特性,已成为城市交通系统的关键组成部分。2024年城市轨道交通客运量显著攀升,全球轨道交通市场呈现强劲增长态势,这为车辆制造企业拓展了市场空间,同时也对车辆质量与性能提出了更高要求。中国作为全球最大的轨道交通市场,城轨交通建设成就斐然,轨道交通装备制造业持续壮大。焊接构件质量直接关乎车辆安全性、可靠性与使用寿命,供应链任一环节的质量缺陷均可能引发严重的行车安全事故。因此,深入分析影响因素并采取有效的质量控制措施至关重要。

2.研究意义

本研究整合供应链质量管理理论与焊接构件质量控制理论,构建多元回归模型,实证检验焊接构件质量与影响因子的量化关系,为完善理论框架和深化研究范式提供新视角与经验支撑。创新性地融合全面质量管理体系框架与5M1E理论,构建质量控制模型,拓展了传统质量管理理论的应用边界,增强了其解释力与实践指导价值。选取中车株机公司为研究案例,构建多维协同质量控制策略体系,可有效降低整车交付验收阶段的不合格项发生率,提升生产效率与产品质量,为城轨交通产业转型升级提供可量化评估的质量控制范式。

二、人 - 机 - 料 - 法 - 环 - 测理论(5M1E)对铝合金焊接质量的影响

人 - 机 - 料 - 法 - 环 - 测理论(5M1E)是一种全面分析影响产品质量因素的方法,以下从六个方面对铝合金焊接构件质量的影响进行分析。

1.人员(Man)

人员技能是核心。技师比例、培训时长及持续教育直接影响操作精度。经验丰富的技师能精准调控焊接参数(电流、电压、速度),有效减少缺陷。充足培训提升员工掌握新技术、应对复杂工艺的能力。

2.机器(Machine)

设备效能决定焊接稳定性。自动焊设备(如搅拌摩擦焊)提升精度与一致性,减少人工偏差。设备点检合格率是关键指标,定期点检维护保障设备最佳状态,降低故障率,提升质量稳定性。

3.材料(Material)

来料质量是工艺基础。铝合金母材的纯净度(如氧化膜、杂质)直接影响焊接缺陷(气孔、裂纹)。严控来料质量,全面检验减少不合格项至关重要。材料溯源完整性确保问题快速定位处理。

4.方法(Method)

标准化作业与工艺创新提升一致性。提高标准化作业覆盖率,统一操作规范,减少人为误差。详细工艺规程保证质量稳定。工艺创新(如新工艺引入、专利申请量体现)是提升质量与效率的重要途径。

5.环境(Environment)

温湿度、清洁度显著影响热变形及缺陷率。温湿度变化易导致铝合金焊接热变形,影响尺寸精度;不适宜湿度易引发气孔等缺陷。需严格控制环境参数符合要求。

6.测量(Measurement)

无损检测(NDT)覆盖率与合格率决定质量检出能力。高覆盖率确保全面检查,及时发现内部缺陷;高合格率代表检测精准,能精确评判焊接质量,保障最终产品卓越品质。

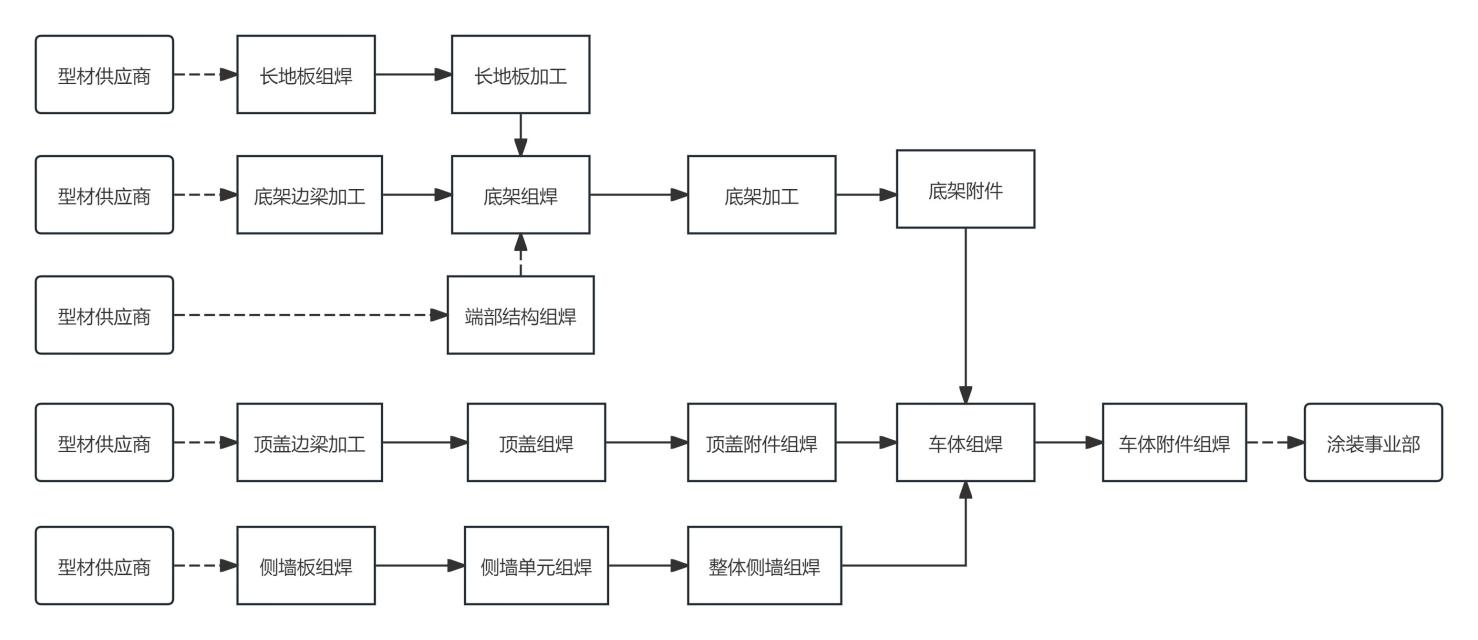

三、城轨铝合金车体供应链结构

城轨铝合金车体供应链是一个复杂的系统,涉及多个环节和众多企业。铝合金车体结构主要由底架、顶盖、侧墙等关键部件构成,其具体制造工艺流程如图1所示。从流程图可知,该制造体系具有显著的供应链属性,上游工序的半成品质量及配套供应商的零部件品质会通过质量传递效应对车体总成质量产生累积性影响。

图1工艺流程图

四、中车焊接构件供应链质量影响因素体系构建

1.指标选取原则及方法

指标选取遵循目的性、专业性、全面性与可解释性原则,确保指标与焊接构件质量高度相关,基于专业知识全面覆盖关键要素,且含义清晰可解释。

指标筛选采用主成分分析法,将众多相关变量浓缩为少数互不相关的主成分变量,有效解决数据维度高与多重共线性问题。

指标筛选流程包括构建指标池、初步筛选和确定指标体系三个步骤。通过专家判断法构建初始指标池,对指标进行缺失值、异常值、区分能力及经济含义筛选,计算WOE值与Ⅳ值,剔除不符合要求的变量,最终确立指标体系。

2. 数据采集及预处理

本文的信息化数据主要采集自株机公司内部数据库、质量检验报告、培训记录与档案、设备管理系统等。然后,进行数据质量分析与完整性处理,通过多重校验环节保障数据质量,形成临时宽表进行指标计算。

3.样本选定及评价指标体系构建

样本数据选择定量结合定性指标,采用等比例拆分训练集与验证集的方法,确保数据分布一致,避免过拟合。评价指标体系初选从8个数据指标维度展开,以专家判断法初步遴选出41项指标构成指标池。对指标进行缺失值、异常值分析及处理,深入分析指标与供应链产品质量的关联性,进行经济含义剖析,采用箱线图法处理异常值,实施WOE值转换和指标相关性筛选,最终确立包含13项核心指标的评价体系。

五、中车焊接构件供应链质量影响因素实证研究

1. 评价模型的选择

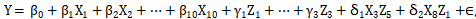

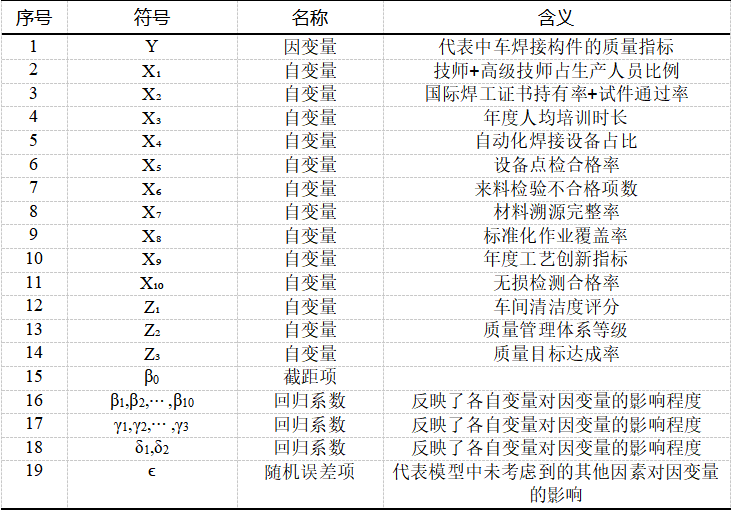

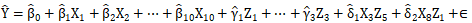

本文采用多元线性回归模型进行分析,模型基本形式为:

。模型中符号代表的含义如表1所示。

。模型中符号代表的含义如表1所示。

表1 符号代表含义

模型需满足线性关系、独立性、正态性、同方差性及无多重共线性等假设。采用方差膨胀因子(VIF)法与容忍度(Tolerance)法,对存在严重多重共线性的自变量进行处理。

使用最小二乘法估计模型参数,确保回归系数具有无偏性与有效性。

经过多重共线性检验、参数估计及指标权重确定等步骤,最终得到中车焊接构件供应链质量影响因素的多元线性回归评价模型 。

。

2.模型检验

对最终评价模型进行拟合优度分析,得到R²值为0.85,调整后的决定系数 为0.83。这表明模型对数据的拟合程度良好,能够解释83%-85%的焊接构件供应链质量变异。

为0.83。这表明模型对数据的拟合程度良好,能够解释83%-85%的焊接构件供应链质量变异。

对回归系数进行t检验,经检验发现大部分自变量的p值小于0.05,表明这些自变量对中车焊接构件供应链质量的影响具有统计显著性。

六、结论

研究表明,高技能人才占比、技能认证通过率、人均培训时长、自动化焊接设备数量、设备点检合格率、来料检验不合格项数、材料溯源完整率、标准化作业覆盖率、年度专利申请量、车间温湿度及清洁度、管理体系认证等级和质量目标达成率等因素与产品质量显著相关。

参考文献

[01] 吴大放等(2025)全球轨道交通可持续发展的多目标优化模型/Scientific Reports

[02] 王梁,杨燚(2023)5M1E理论在地铁检修质量管理的系统应用/工程技术期刊

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載